「黒色汚染」をグリーンエネルギーに変える:タイヤ由来燃料の力

Jan 01, 2024

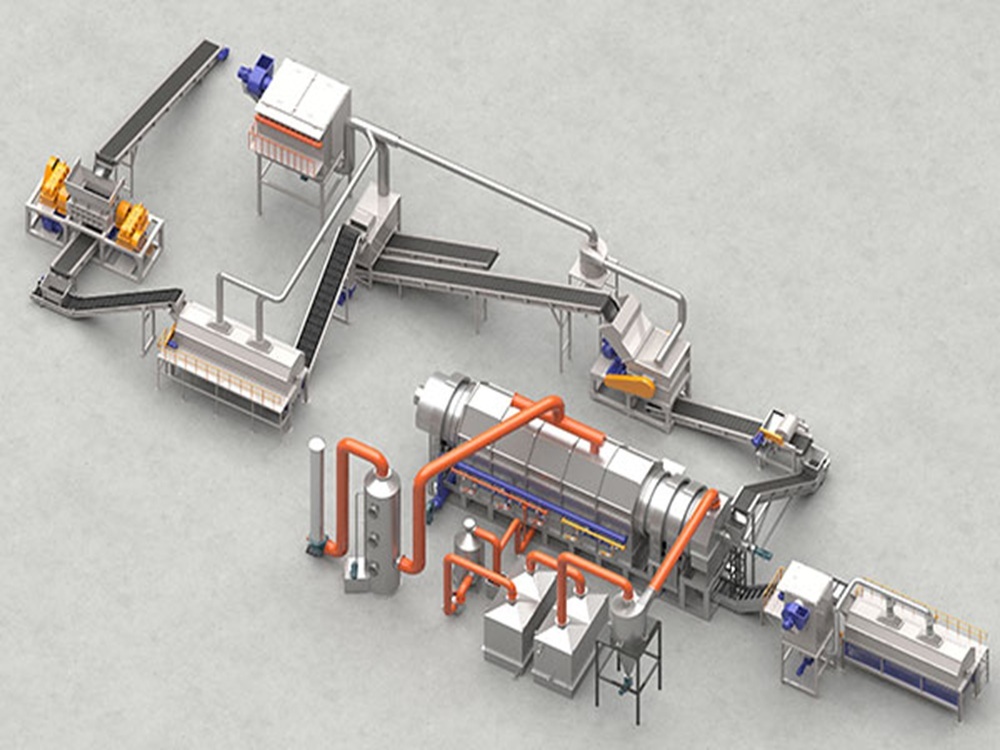

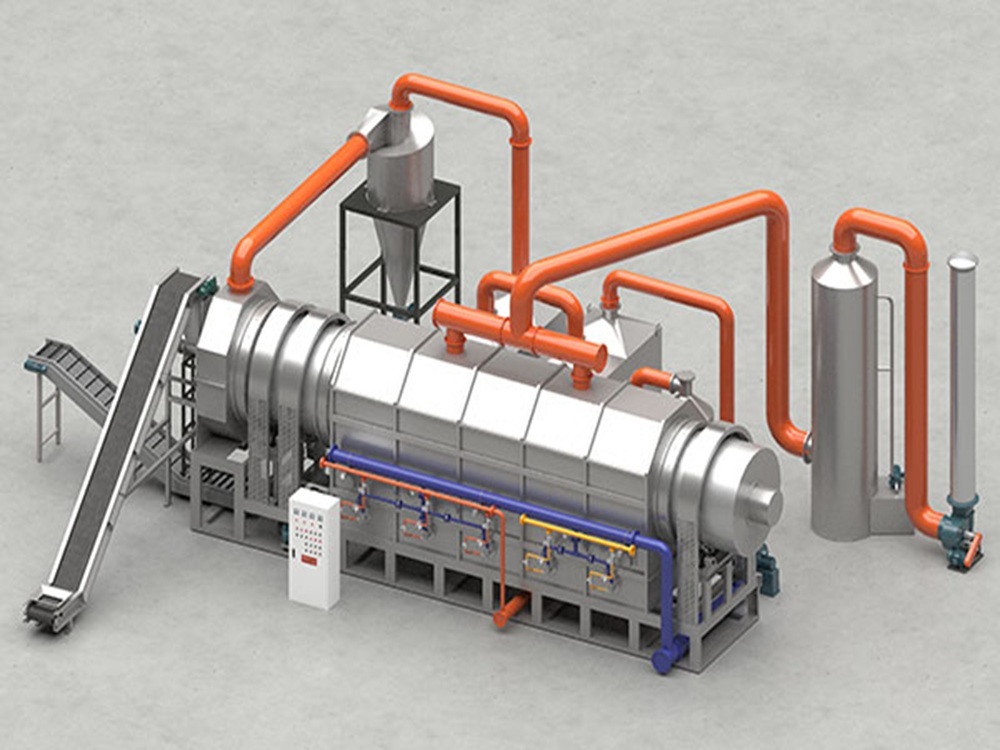

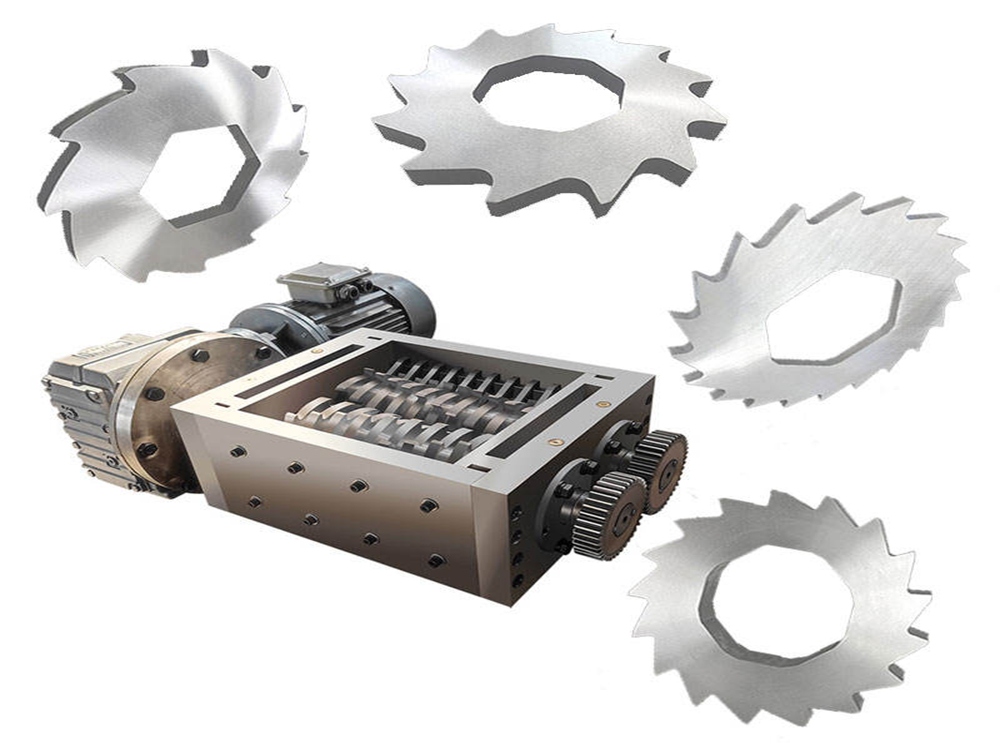

業界では「ブラックポルティネーション」として知られる廃タイヤは、世界的に大きな廃棄物問題となっています。その耐久性と体積の多さから、処理は困難です。しかし、高い発熱量と低い水分含有量は、特にセメント業界にとって強力な代替燃料となります。廃タイヤ全体を利用可能なエネルギー源に変換するこのプロセスは、環境上の必要性と経済的な機会の両方をもたらします。 1. タイヤ由来燃料(TDF)は環境に優しい選択肢ですフランス企業の調査によると、廃タイヤには天然ゴム、レーヨン、ステアリン酸などのバイオマス成分が含まれていることが示されています。乗用車用タイヤのバイオマス含有量は17~20%、トラック用タイヤのバイオマス含有量は28~30%です。タイヤ由来燃料(TDF)の燃焼試験では、環境への影響について良好な結果が得られています。高硫黄石炭に比べて二酸化炭素 (CO₂)、二酸化硫黄 (SO₂)、窒素酸化物 (NOx) の排出量が少なくなります。燃やされたタイヤの灰の残留物には、ある種の石炭の灰よりも重金属が少なく含まれています。タイヤは燃焼すると石油と同程度のエネルギー、石炭より 25 ~ 50 %、木材より 100 ~ 200 % 多くのエネルギーを生成します。 2. TDFは世界中で広く使用されていますTDF の使用は 1950 年代にドイツで始まり、現在では国際的に一般的です。米国では、セメント工場の40%以上が廃タイヤを燃料として燃やしています。日本では、廃タイヤの約10%がセメント窯の代替燃料として利用されています。ポーランドやウクライナなどの東ヨーロッパ諸国では、廃タイヤがロータリーキルンの主なエネルギー源となっており、燃料代替率は60%を超えています。世界の大手セメント会社も重要なユーザーです。ホルシム:代替燃料の10%セメックス:代替燃料の16%ハイデルベルグセメント:代替燃料の11.6%ラファージュ:代替燃料の19.7%中国ではこれまでTDFは広く利用されていませんでしたが、石炭消費量の削減に向けた同国の取り組みにより、セメント業界での採用が拡大しています。現在、中国のセメント窯の6%以上が廃タイヤの共処理に対応しており、この分野の廃棄物利用と環境への潜在的可能性を解き放っています。 3. TDFを使用する産業廃タイヤは発熱量が高いため、エネルギー集約型産業にとって優れた代替燃料となります。 セメント工場:セメント産業は、他のどの産業よりも多くの廃タイヤ燃料を使用しています。米国環境保護庁(EPA)によると、米国のセメント窯では毎年約7,100万本の廃タイヤが焼却されています。 発電所:従来、石炭を燃料として発電を行う公益事業用ボイラーでは、年間約4,200万本のタイヤが使用されています。TDFは高い発熱量と低コストのため、補助燃料として最適です。 製紙工場:パルプおよび製紙業界では、ボイラーの燃料として毎年約 3,000 万本のタイヤを使用しています。 廃タイヤを燃料として利用することで、2つの問題を同時に解決できます。廃タイヤによる「黒色汚染」の削減と石炭消費量の削減です。これにより、実用的かつ環境に優しい循環型経済が実現します。TDFの世界的な利用の成功は、かつて大きな廃棄物問題であったものが、今やクリーンで効率的なエネルギー源となり得ることを証明しています。 廃タイヤの山からクリーンエネルギー源へと生まれ変わる過程は、イノベーションの力強い例です。「黒色汚染物質」を燃料に変えることは、環境保護と天然資源の保全につながります。技術の進歩に伴い、TDFの利用は拡大し、世界中の産業にとって持続可能なソリューションとなることが期待されます。

続きを読む